Für Links in diesem Beitrag erhält https://blogsonne.de ggf. eine Zahlung von einem Partner. Der Inhalt bleibt unbeeinflusst.

Es gibt verschiedene Methoden, mit denen Kunststoffteile im Spritzgussverfahren verarbeitet werden können.

So gibt es beispielsweise den 3D-Druck, aber auch klassische Varianten, die schon länger zum Einsatz kommen. In jedem Fall gilt: Vor der Herstellung sollte man sich detailliert mit dem Design des Produkts auseinandersetzen. Dieses wirkt sich nämlich direkt auf die Formbarkeit und auch die Haltbarkeit der Teile aus.

Welche wichtigen Grundlagen sollte man beim Kunststoff-Spritzguss also beachten, um ein optimales Ergebnis zu erhalten?

Qualität der Teile gewährleisten

Um die Qualität der Teile gewährleisten zu können, sollte man auf die Formschräge und Radien achten.

Letztere sind theoretisch kein Muss, sorgen aber nichtsdestotrotz für eine höhere Qualität. Schließlich werden störende Ecken und Kanten entfernt, was in einem optimierten Materialfluss resultiert. Eine zu geringe Formschräge kann sich negativ auf die Qualität auswirken. Das liegt daran, dass im Auswerfsystem ein erhöhter Druck benötigt wird. Dieser Druck kann letztendlich die Form der Teile verändern, was selbstverständlich vermieden werden sollte.

Als Richtwert kann man sich immer daran orientieren:

Wenn 25 Millimeter Hohlraumtiefe vorliegen, bedeutet das ein Grad Formschräge. Allerdings sollte man hier beachten, dass es dabei stets auf das genutzte Material und die Form ankommt. In manchen Fällen wird daher ein wenig mehr Formschräge benötigt.

Die Wandstärke

Die Wandstärke ist ein wichtiger Aspekt, wenn es um die Qualität der Teile geht. Wenn die Wandstärke eines Produkts bereits beim Design des Teils berücksichtigt wird, kann man die Aufrechterhaltung der Optik, das Gewicht und die Festigkeit gewissermaßen steuern. Wenn ein Teil zu dick ist, kann es zu Einfallstellen, Verformungen und sogenannten Lufttaschen kommen.

Erfahrene Unternehmen wie zum Beispiel KSE Kunststoff Nürnberg: Spritzguss und Formenbau wissen das und legen daher schon entsprechend viel Wert auf die Vorbereitung der Teile.

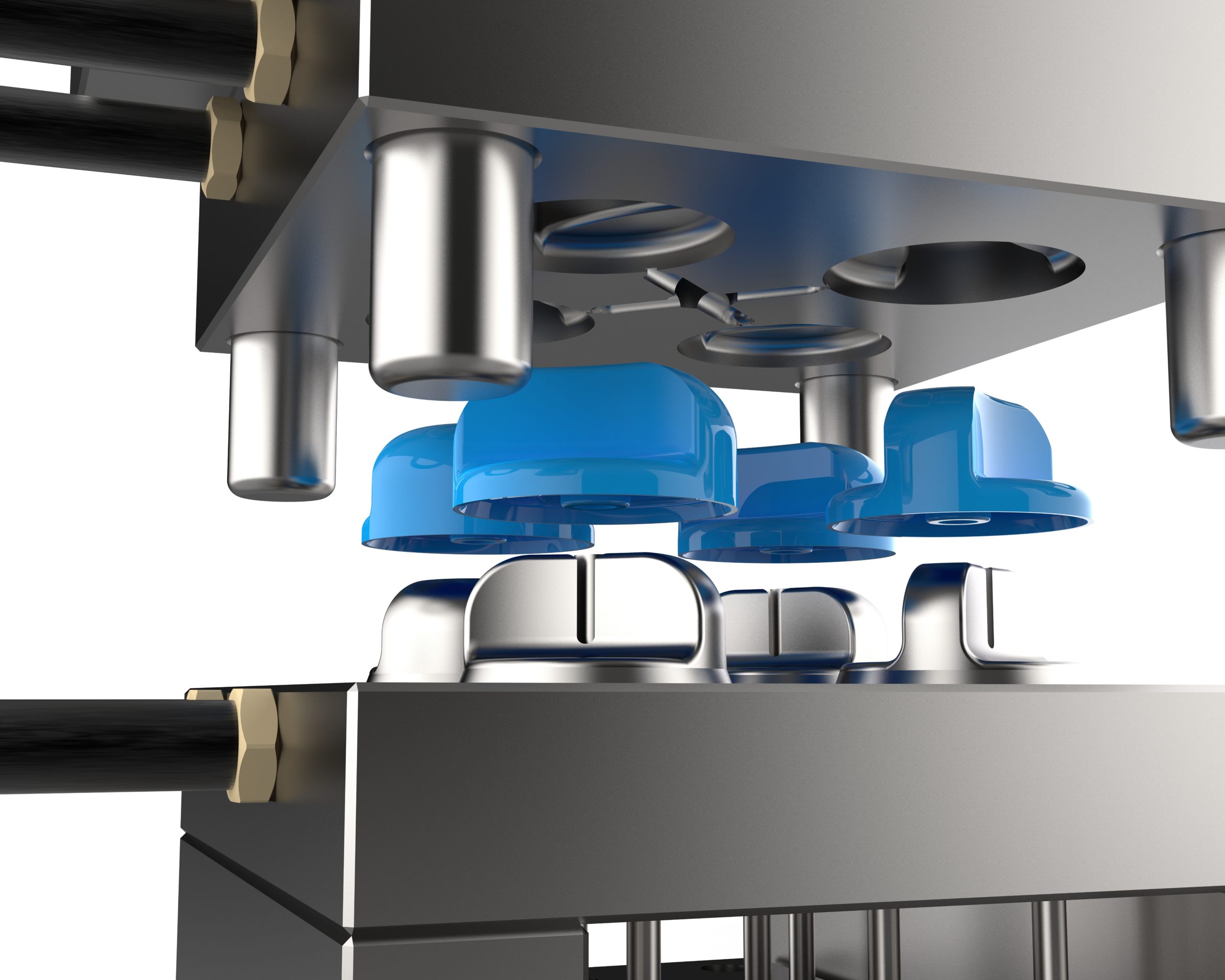

Formkern und Hohlraum

Beim Spritzgussverfahren, das bereits seit einiger Zeit zum Einsatz kommt, sollte man auch den Formkern und den Hohlraum nicht außer Acht lassen.

Diese werden häufig auch als A- oder B-Seite bezeichnet.

In manchen Fällen spricht man von der oberen oder unteren Hälfte einer Form. Wenn man bei der Herstellung auf eine sogenannte Kern-Hohlraum-Methode setzt, kann man eine Menge Zeit und Geld sparen. Darüber hinaus wird die Optik des fertigen Produkts verbessert. Bei der Kern-Hohlraum-Methode setzt man die Formschräge so an, dass die Innen- und Außenwände parallel zueinander verlaufen.

Entkernung und Verrippung

Im ersten Moment mag es ganz logisch klingen: Wenn ein Teil besonders dick ist, ist es auch entsprechend robust.

Dabei handelt es sich allerdings um einen Trugschluss.

Damit ein Teil wirklich robust ist, muss es mit entsprechenden Verrippungen versehen werden. Auch Versteifungen, die zusätzliche Festigkeit gewährleisten, sollten nicht vergessen werden.

Die Entkernung des Teils ist wichtig, damit die Gesamthöhe und der Durchmesser des Bauteils erhalten bleiben, ohne an Leistung einbüßen zu müssen.

Darüber hinaus resultiert die Entkernung oft in einer optimierten Optik und Leistungsfähigkeit.

Das Verhältnis der Rippen zur Wandstärke sollte ungefähr zwischen 40 bis 60 Prozent der Dicke zwischen den umliegenden Flächen betragen. Im Vergleich zu den anderen Rippen sollte der Hauptkörper ungefähr doppelt so dick sein. Dadurch kommt es nicht zu besonders dicken Teilen, die mehr Zeit benötigen, um abzukühlen. Des Weiteren vermeidet man Einfallstellen und auch Spannungen, die das Teil im schlimmsten Fall verformen könnten. Bei den Übergängen zwischen Kunststoffteilen sollte man auf besonders weiche Übergänge achten. Dadurch werden der Materialfluss und letztendlich auch die Qualität der Teile deutlich erhöht.

Foto von EDOYO@stock.adobe.com